Открываем цех по производству шлакоблоков

Содержание:

- Потребительская привлекательность шлакоблоков

- На начальном этапе производства

- Соотношение ингредиентов для приготовления

- Технология изготовления шлакоблоков

- Конкуренция и спрос на рынке стеновых блоков

- Делаем шлакоблоки на станке

- Изготовление в домашних условиях

- Плюсы и минусы применения шлакоблоков

- Нюансы реализации готовой продукции

- Производство шлакоблока в домашних условиях

- Как сделать вибростанок?

- Расчет себестоимости и предполагаемых доходов

- Достоинства

Потребительская привлекательность шлакоблоков

Популярность шлакоблоков основана на оптимальном соотношении цены и функционального применения. Анализ рыночной динамики свидетельствует, что за последние годы популярность этого строительного продукта упрочилась и возросла.

Шлакоблоки становятся основным материалом при возведении:

- домов;

- приусадебных построек;

- гаражей;

- хозяйственных и подсобных строений;

- мастерских;

- производственных цехов;

- складских помещений.

К тому же кладка из шлакоблоков обходится в 2 раза дешевле аналогичного строительства из кирпича или бетона.

Универсальность применения блочного материала дополняется еще такими привлекательными характеристиками:

- доступная цена;

- оптимальные размеры;

- высокая прочность;

- небольшой вес;

- приемлемая износоустойчивость;

- простота в использовании.

- высокие изоляционные свойства (шумо- и теплоизоляция).

На начальном этапе производства

В состав сырьевой смеси для изготовления блочных изделий обязательно входят вода и цемент. Остальные компоненты могут варьироваться. В качестве наполнителей используют:

- шлак;

- гранитный отсев;

- керамзит;

- песок.

На стартовом этапе организации производства понадобятся:

- цемент (не ниже марки М400);

- наполнители;

- подача воды;

- формы или станок по изготовлению шлакоблоков;

- бетономешалка;

- ровная площадка.

Вначале важно определиться с формой шлакоблоков, показателями их пустотности. По отзывам производителей и потребителей, наиболее универсальными признаны такие параметры:

- форма – 2 пустотелых квадрата;

- пустотность – 40%.

Определившись с основными показателями по форме и свойствам, приступают к овладению основными технологическими моментами.

Соотношение ингредиентов для приготовления

Способы, рецепты и технология изготовления шлакоблоков у различных производителей могут отличаться. Также это может зависеть от того, для строительства каких зданий он будет применяться. В домашних условиях тоже возможно получить крепкий шлакоблок, из которого можно построить надежные стены, что простоят не один десяток лет.

Универсального рецепта изготовления шлакоблока не существует, все ингредиенты подбираются с учетом того, какой тип здания планируется строить. Однако есть рецепт, имеющий оптимальный состав, из которого выходит качественный и доступный стройматериал.

| Наименование материала | Количество материала |

| Шлак | 7 частей |

| Песок | 2 части |

| Гравий | 2 части |

| Цемент марки М400 | 1, 5 части |

| Вода | 1, 5 – 3 части |

| Пластификатор | 5 г на каждый блок |

Шлакоблок, изготовленный по такому рецепту, подойдет для кладки стен любых зданий и строений. Это может быть и частный дом, и баня, и хозяйственная постройка, и промышленное здание.

Цена на материалы может отличаться в зависимости от района, где производится шлакоблок. Все составляющие раствора легко можно приобрести. Вот расчет средней цены за 1 штуку шлакоблока:

| Наименование материала | Расход на 1 секцию | Цена (руб) |

| Вода | 0,6 л | 0, 03 |

| Цемент | 2,3 кг | 9,2 |

| Песок | 11 кг | 3,85 |

| Отсев (шлак) | 11 кг | 1,32 |

| Пластификатор | 0, 1 кг | 3,3 |

| Итого | 17, 7 |

Технология изготовления шлакоблоков

Основным оборудованием, которое потребуется для производства шлакоблоков методом вибропрессования, является специальный вибростанок, основными конструкционными элементами которого являются: матрица и прижим. Модель станка с наиболее простой конфигурацией обойдется начинающему предпринимателю порядка 170 у.е. Низкая цена аппарата позволяет открыть свой цех по изготовлению шлакоблока при наличии минимального стартового капитала.

Для организации производственного процесса также потребуется асфальтированная или бетонная площадка площадью около 100 квадратных метров. Потратив на оборудование менее 14 000 рублей, можно выпускать около 500 штук каменных блоков за смену. Размер чистой прибыли с каждого изделия составляет как минимум 7 рублей. Таким образом окупить приобретенный станок можно будет всего за 4-5 дней.

Проблем с реализацией изготовленных блоков как правило не возникает. Это объясняется тем, что строительный материал считается универсальным. Характеристики шлакоблока определяются качеством сырья, которым является керамзит, шлак, гранитный щебень и другие аналогичные наполнители. Высокой прочностью обладают изделия из щебня или гальки, характеризующиеся максимальной теплопроводностью.

Обустроив производственный цех, можно изготавливать несколько видов шлакоблоков:

- полнотелые фундаментные блоки, содержащие твердый наполнитель;

- легкие полнотелые блоки для кладки стен, отличающиеся меньшей прочностью;

- шлакоблоки для стационарных перегородок;

- облицовочные шлакоблоки, применяемые для декоративной отделки.

При выборе вида каменных блоков необходимо учитывать, что они различаются по прочности. Она может варьироваться от 35 до 125 кг/см2. В зависимости от используемого наполнителя меняется теплопроводность блоков. Например, теплопроводность керамического шлакоблока составляет 0,8 Вт/м*к, а силикатного – порядка 0,9 Вт/м*к.

Востребованность шлакоблоков при строительстве домов как в черте города, так и за ее пределами объясняется длительным сроком службы материала, который составляет около 100 лет. При возведении стен блоки не дают усадку, однако отличаются повышенным влагопоглощением. Этим объясняется необходимость теплоизоляции фасадов.

Чтобы оценить размер прибыли, которую можно получать от действующего бизнеса, необходимо произвести несложный расчет. Как правило, при работе налаженной производственной линии можно получить 1000 шлакоблоков за одну смену, а средняя цена стенового блока на рынке составляет 45 рублей. Таким образом при работе цеха в одну смену среднемесячная выручка составить около 1,35 млн рублей. Себестоимость изделий будет зависеть от вида наполнителя и его доступности в регионе.

Если при расчете использовать средние значения цен на сырье, заработной платы работников и налогов, то себестоимость шлакоблока составит около 45-50 % от цены реализации. Таким образом, производственная линия, работающая без простоев, может принести чистую прибыль в размере 8,4 млн рублей в год. Инвестиционные затраты в большинстве случаев составляют около 1 млн рублей, следовательно срок окупаемости производства составляет около 1,5 месяцев.

Бизнес-проект по производству шлакоблока подойдет для предпринимателей, осуществляющих свою деятельность в регионе, где строительство домов ведется в больших объемах и есть доступное сырье по приемлемым ценам

Если принимать во внимание сезонность строительных работ, то можно составить актуальную картину реального спроса

Конкуренция и спрос на рынке стеновых блоков

Говоря о бизнесе по производству шлакоблоков, необходимо учесть, что на рынке присутствует большое количество разновидностей стеновых блоков и все они конкурируют между собой за заказчика. К самым распространенным видам стеновых блоков относятся: пенобетонные блоки, пескоблоки, изготовленные методом объемного вибропрессования, теплоблоки, полистиролбетонные блоки, керамзитобетон, арболит, керамоблок, теплоэффективные блоки Балаева.

Помимо это существует еще несколько эффективных технологий для возведения зданий и сооружений, такие как деревянное строительство, каркасное строительство и прочие.

На этом рынке существует жесткая конкуренция, выбор материала для строительства перед заказчиком стоит непростой. Мы не будем рассматривать сравнительную характеристику всех этих материалов с точки зрения эффективности, подобные исследования можно найти без труда.

Однако при всем разнообразии выбора по всем исследованиям выходит, что более дешевого материала для строительства нет. Некоторые эксперты подвергают сомнению экологические характеристики шлакоблока для возведения жилых строений, но для строительства хозяйственных построек шлакоблок выглядит очень выгодно.

Предварительно оценим, насколько шлакоблок конкурентен в ряду сравнимых строительных материалов. Для оценки спроса на шлакоблок мы будем пользоваться статистикой ключевых слов Яндекс. Для этого существует специальный сервис. Анализировать будем количество запросов по следующим поисковым фразам: «купить шлакоблок»; «купить газобетонные блоки» и «купить кирпич». Подобные запросы, как правило, осуществляют небольшие строительные компании и частные лица, осуществляющие строительство, то есть именно прямые потребители.

По запросу «купить шлакоблок» статистика Яндекс говорит о примерно 14 тысяч запросов в месяц. Данная статистика включает и релевантные запросы, например, «купить шлакоблок цена» или «где купить шлакоблоки». По регионам лидером запросов является Уральский федеральный округ, Центральный федеральный округ и Сибирский федеральный округ. Статистика Яндекс, для оценки спроса, предоставляет еще один показатель – «Региональная популярность». Показатель региональной популярности запроса выше 100% характеризует повышенный интерес пользователей данного региона к запросу. По показателю «Региональная популярность» запрос «купить шлакоблок» в Уральском федеральном округе составляет 216%. То есть, интерес к данной продукции повышен.

Для сравнения, Москва осуществляет втрое меньше запросов по данному ключевому слову, и региональная популярность составляет всего 35%. Это говорит о том, что основное конкурентное преимущество шлакоблока – цена, является наиболее востребованным в регионах с более низким уровнем жизни.

Рассмотрим подобную статистику по ключевому запросу «купить газобетонные блоки». По данному запросу, а также по релевантным, например, «газобетонный блок цена», количество запросов составляет около 14 тысяч в месяц. По количеству запросов уверенно лидируют Москва и Центральный федеральный округ.

По запросу «купить кирпич», статистика Яндекса говорит о более чем 200 тысяч запросов в месяц. В этом блоке также популярен запрос «купить облицовочный кирпич», с долей почти 10% от всех запросов данной категории. Такое соотношение в запросах естественно, так как все-таки именно кирпич является самым распространенным строительным материалом.

Делаем вывод, что спрос на шлакоблок, конечно, на порядок ниже, чем на кирпич, но он есть. Пиковые значения спроса приходятся на март, апрель май, то есть на начало строительного сезона. В эти месяцы количество запросов составляет более 20 тысяч запросов в месяц. Статистика показывает, что в РФ присутствует уверенный спрос на шлакоблок. Однако, перед принятием решения об открытии производства рекомендуем вам самостоятельно проверить статистику по ключевым слова для вашего региона. Еще раз напоминаем, что шлакоблок реализуется вблизи мест своего производства. Это делается для того, чтобы снизить затраты на доставку. Проверьте количество запросов по вашему городу и региону отдельно, это поможет нарисовать более точную картину спроса.

Подобный сервис для анализа статистики ключевых слов есть и у поисковика Google. Оптимально будет оценить количество запросов в обеих поисковых системах.

Делаем шлакоблоки на станке

Фото конструкции в разных ракурсах

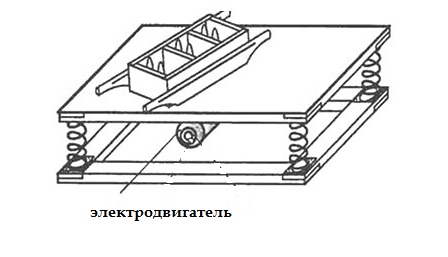

Станок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

Вибростанок

Собираем станок

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактный

Набор для работы включает следующие материалы и инструменты:

- аппарат для сварки;

- стандартный набор слесарных инструментов;

- болгарку;

- тиски;

- листовую сталь толщиной 3мм. Уйдет около 1 м2;

- трубу диаметром 7,5-9 см. Нужен примерно 1 м трубы;

- металлическую полосу толщиной 3 мм. Понадобится порядка 30 см материала;

- электродвигатель мощностью 0,5-0,75 кВт;

- гайки;

-

болты.

Первый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Второй шаг. Определяем высоту элементов для оформления пустот.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху)Пресс станкаПресс станка

Седьмой шаг. Снаружи одной из поперечных стенок навариваем 4 болта для крепежных отверстий вибромотора.

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

Пластину изготавливаем такого размера и закрепляем ее таким образом, чтобы она могла входить вглубь коробки в месте установки ограничителей на 5-7 см.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Станок для шлакоблоков компактныйМоторМоторВиброустройство

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Перед загрузкой смеси смазываем контактные металлические плоскости маслом. Благодаря этому раствор не будет прилипать к железу.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Повторяем процесс, только на этот раз не выключаем виброплиту, пока прижим не достигнет ограничителей. Снимаем форму до момента остановки станка.

Готовый шлакоблок

Даем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

Сравнение характеристик шлакоблоков и пеноблоков

Удачной работы!

Изготовление в домашних условиях

Его изготовление при желании можно начать с минимальных капиталовложений. Это будет выгодно, если планируется построить частный дом или хозпостройки, а также производство может обернуться неплохим коммерческим мероприятием. Если заранее составить простой бизнес-план и рассчитать окупаемость проекта.

Подходить к этому надо серьезно:

- создать производственные места для сушки и хранения получаемого материала;

- выделить помещение для установки необходимого оборудования;

- рассчитать затраты на станки и их использование, имеется ввиду потребление электроэнергии и других ресурсов;

- найти поставщиков сырья и потенциальных клиентов;

- продумать рекламу или пиар-ход, чтобы о вашей продукции узнало как можно больше людей;

- нанять работников и установить им зарплату.

Как применяется и какова цена клея для блоков из газобетона, можно узнать из данной статьи.

На видео – технология производства шлакоблока, пропорции:

Процесс производства шлакоблока не представляет ничего сложного, но он трудоемкий, потребуется много физических усилий. Особенно на первых порах, пока производство не будет отлажено.

Каков вес газобетона 1м3, указано в описании к данной статье.

Для формовки шлакоблока нужны подходящие емкости. Их можно сделать самостоятельно или купить в строительных магазинах. Необходимо заранее рассчитать оптимальное количество форм для заливки, чтобы оборудование не простаивало без загрузки. Экономным вариантом является емкость с двумя выпуклостями на дне, которые делают пустоты в получаемом блоке. На прочностных характеристиках материала это никак не скажется, а вот расход раствора значительно снизится. По некоторым данным можно сэкономить на наполнителях более чем 50%.

Следующим приобретением должен быть станок, так званый вибропресс. Не стоит сразу брать дорогой агрегат на много форм. Вначале достаточно ограничиться устройством, которое формует 1-2 блока за цикл. Со временем, когда дело будет поставлено на «широкую ногу», и проявятся все нюансы производства, можно будет купить станок мощнее и производительнее.

Газобетон плюсы и минусы, а так же особенности использования указаны в статье.

Это самый экономный вариант производства шлакоблоков. Вначале из уголков или металлических профилей сваривается фундамент будущего агрегата, а затем к его углам привариваются пружины, на которых закрепляется упомянутый лист, по его краям прикрепляются, с помощью сварки, уголки. Они будут служить бортиками. При расстановке форм с раствором при встряске они будут понемногу двигаться по листу, а бортики будут удерживать их от падения.

Технология получения

Его изготовление начинается с замеса раствора. Это осуществляется в бетономешалке или смесителе. В любом из этих аппаратов на выходе получается нужная смесь. Только при их выборе нужно учесть мощность и производительность.

Опишем все стадии производства:

- Первая. Готовиться бетонная смесь, в ее состав будет входить цемент, вода и гранотсев, при желании добавляется пластификатор. В принципе это приготовление очень схоже с изготовлением обычного песчано-цементного раствора. Если еще не купили аппараты для перемешивания смеси, то надо будет использовать ручной труд. А подходящая емкость для замеса и лопата станут надежными помощниками.

- Вторая. После приготовления состав тут же заливается в формы вибропресса. Смесь, проходя вибрацию, запрессовывается еще и пуансоном, который плотно прижимается к каждой ячейке. Процесс двойного воздействия длится не более 1,5 минуты. После окончания матрица пресса поднимается, а на рабочем столе остается готовый шлакоблок. Благодаря жесткому замесу он не растрескивается при высыхании, и надолго сохраняет свою форму.

- Третья. Во время нее происходит затвердевание готовых изделий. Их выкладывают на специально отведенные места под открытым небом, лучше для этих целей предусмотреть поддоны. Тогда в случае выпадения атмосферных осадков можно накрыть изделия полиэтиленом и закрепить его. В среднем сушка при хорошей погоде занимает 36 часов. Это время можно сократить, если в смесь добавить специальные пластификаторы.

- Четвертая. При помощи грузоподъемных устройств шлакоблоки складируются. Наилучший вариант – многоярусные стеллажи, они значительно сэкономят площадь хранения, а также на них можно произвести пропарку сразу нескольких десятков изделий. После нее улучшается прочность блоков и сокращается время их полного высыхания. Окончательное затвердевание может занять месяц.

Газобетонный блок d500 характеристики и правили применения указаны в статье.

На видео – производство шлакоблоков своими руками:

Плюсы и минусы применения шлакоблоков

К достоинствам шлакоблока следует отнести:

- возможность изготовления на дачном участке или в частном доме;

- сушка материала может проходить как в автоклаве (промышленное производство), так и на открытом воздухе (при самостоятельном изготовлении);

- здание из шлакоблоков несёт минимальные потери тепла;

- материал недорогой;

- возведение постройки осуществляется быстро, учитывая большие размеры блоков;

- при замешивании раствора вы можете, меняя пропорции, придавать ему те или иные качества;

- вам подвластно произвести шлакоблок любых размеров.

Самодельные шлакоблоки

Изготовленные вручную блоки

Недостатки шлакоблока:

- невысокие показатели морозостойкости, но с применением специальной добавки их можно повысить;

- есть сомнения в плане экологичности, в особенности для изделий, сделанных на основе доменного шлака;

- что касается характеристики поглощения жидкости, материал имеет сильное влагопоглощение требует специальных защитных покрытий;

- хрупкость (для строительства высоток этот материал явно не подходит).

Возведение стен из шлакоблока

Нюансы реализации готовой продукции

Рентабельность данного бизнеса зависит от количества имеющихся каналов сбыта. Этот фактор необходимо учитывать на этапе составления бизнес-плана. Как правило, подобные изделия используются при возведении складских помещений и крытых парковок. Помимо этого, шлакоблоки применяются при построении производственных цехов и сельскохозяйственных комплексов. Предприниматель, планирующий работу в рассматриваемом направлении, должен заранее оценить востребованность своего продукта.

Довольно часто, клиентами таких компаний становятся строительные организации, работающие в частном секторе. Шлакоблоки часто используются в качестве основного материала при создании фундамента, несущих стен и даже заборов. Для того чтобы расширить имеющиеся каналы сбыта, необходимо использовать различные рекламные инструменты. Публикации в печатных изданиях и на местных специализированных форумах позволяют привлечь интерес потенциальных клиентов. По мнению экспертов, наличие собственного грузового транспорта может значительно упростить ведение бизнеса.

Производство шлакоблока в домашних условиях

Шлакоблок изготавливается в специальной форме методом виброусадки залитой внутрь бетонной смеси. После застывания материала пустотелость блока составляет около 30%-40% (в зависимости от формы – круглой или квадратной) от общей площади. Образовавшиеся полости не только экономят расходный материал при производстве шлакоблока, но и служат воздушными подушками для звукоизоляции. Так же отлично подходят для армирования кладки, что придает стенам максимальную устойчивость.

Во время изготовления следует учесть, что стандартный размер одного шлакоблока составляет 39 х 19 х 18.5 сантиметров. Это стандарт, общепринятая величина, от которой отталкиваются строители во время проектирования и выполнения расчетов. Поэтому строго соблюдайте параметры во время домашнего производства строительных блоков.

Для производства шлакоблока на собственном станке вам понадобятся:

- цемент (М400, но лучше М500);

- вода;

- угольный шлак;

- гравий (диаметром около 10 миллиметров);

- песок;

- пластификатор (укрепляет и существенно быстрее высушивает блоки за 2-3 дня);

- сетка-сеялка для очистки песка от примесей;

- бетономешалка;

- лопата;

- поддоны, на которых вы будете сушить строительные блоки.

Внимание! При приготовлении бетонной смеси всегда следует контролировать количество воды в составе. Если превысить норму воды на 30%, то бетонное изделие будет слабее ровно в 2 раза!!!. Все составляющие раствора берутся по такой пропорции: 7 частей шлака, по 2 части песка и гравия, по 1.5 части цемента, 0,2% пластификатора и воды

Смесь должна быть влажная и рассыпчатая (кардинально отличается от раствора для кладки кирпича). При сильном сжатии в руке она должна держаться комом, а при падении на землю рассыпаться. В процессе вибрации станка смесь уплотняется и визуально, как будто, выдавливает воду, превращаясь в жидкий раствор. Это естественный процесс вибролитья бетона. Если полученный бетон будет слишком жидким, тогда никакой вибростоек не поможет обеспечить целостность и прочность шлакоблока, который полностью не просохнет, да еще вскоре начнет разваливаться

Все составляющие раствора берутся по такой пропорции: 7 частей шлака, по 2 части песка и гравия, по 1.5 части цемента, 0,2% пластификатора и воды. Смесь должна быть влажная и рассыпчатая (кардинально отличается от раствора для кладки кирпича). При сильном сжатии в руке она должна держаться комом, а при падении на землю рассыпаться. В процессе вибрации станка смесь уплотняется и визуально, как будто, выдавливает воду, превращаясь в жидкий раствор. Это естественный процесс вибролитья бетона. Если полученный бетон будет слишком жидким, тогда никакой вибростоек не поможет обеспечить целостность и прочность шлакоблока, который полностью не просохнет, да еще вскоре начнет разваливаться.

Финансовые расходы на производство 1м3 (71 штук) шлакоблоков при минимальной себестоимости товара:

| Компонент | Количество | Цена за 1кг | Сумма |

| Цемент М400 | 190 | 0,04$ | 7,60$ |

| Шлак | 600 | 0,01$ | 6,00$ |

| Песок | 450 | 0,03$ | 1,35$ |

| Вода | 100 | 0,004$ | 0,4$ |

| Итого: | 15,35$ |

При производстве прочного шлакоблока (для несущих стен) приготавливается полусухая смесь для тонкостенных бетонных изделий. В статье «производство тротуарной плитки» можно детально ознакомиться с процессом приготовления качественной и прочной бетонной смеси тонкостенных изделий.

Примечание. Стоит отметить, что по этой же технологии производятся и керамзитобетонные блоки. Отличается только состав и рецепт приготовления бетона.

Это интересно: Теплоизоляция «Броня» — виды и характеристики утеплителя

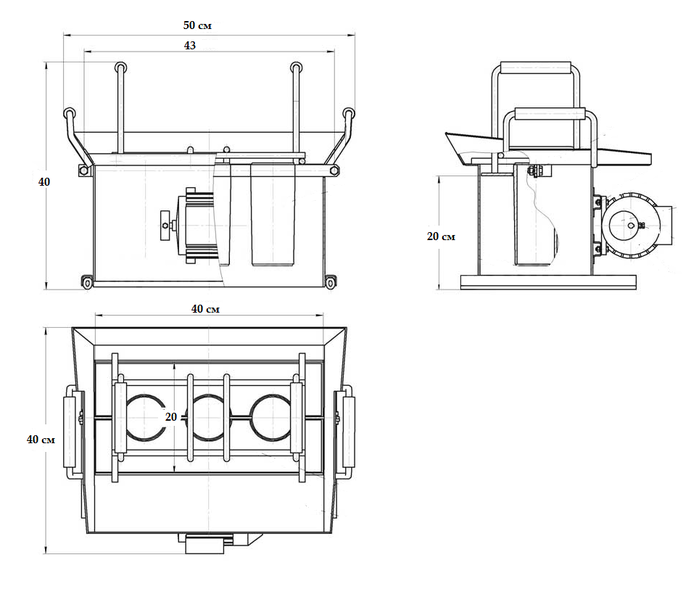

Как сделать вибростанок?

Изготовление шлакоблока в домашних условиях способом отливки занимает довольно много времени. Качество полученных изделий несколько уступает тому, которое может быть получено при использовании метода вибропрессования. Но для этого требуется специальное оборудование — станки для шлакоблоков, которые можно купить или изготовить самостоятельно.

Самая доступная и простая установка — вибростол. Для создания такого станка для шлакоблоков своими руками потребуются:

- доски или металлопрофиль для основания;

- плита из металла или деревянный щит;

- мотоциклетные амортизационные пружины;

- двухвальный электродвигатель мощностью 0,5-0,7 кВт.

Чтобы построить станок для производства шлакоблоков своими руками, потребуются и рабочие инструменты: дрель, болгарка или пила, сварочный аппарат и пр. Используя чертежи (рисунок), домашний мастер в состоянии собрать раму для основания, на которой закреплены 4 пружины. Сверху на эту конструкцию надо уложить прочный деревянный щит или металлическую плиту. Крепление столешницы к пружинам можно произвести сваркой или резьбовым соединением. Размеры основания и столешницы должны быть достаточными для установки имеющихся форм, или сами матрицы могут быть изготовлены по размеру имеющейся плиты.

На нижней стороне столешницы требуется жестко закрепить электродвигатель. Для того чтобы при его работе создавалась вибрация нужной частоты и силы, на валы двигателя надо установить эксцентрики. Это могут быть металлические пластины с отверстием, смещенным относительно центра или шкивы, на которые с одного края наварен небольшой груз.

Назначение этих деталей состоит в том, чтобы разбалансировать равномерное вращение вала и создать при его работе вибрацию, которая будет передаваться столешнице, закрепленной на пружинах. Размер эксцентриков или вес груза придется подбирать индивидуально, в зависимости от мощности двигателя и числа оборотов.

Форма с залитым раствором устанавливается на столешницу. При включении двигателя и производимой им вибрации раствор уплотняется и немного оседает. Изготовление шлакоблоков своими руками при помощи такого станка требует заполнения матрицы с небольшим излишком. Прессование на вибростоле производится до тех пор, пока уложенный в форму бетон не приобретет прочность, позволяющую снять опалубку и перенести изделия со столешницы на место сушки. Для самодельного станка это время лучше определить экспериментально.

Для более сложной модели станка будет нужен листовой металл толщиной 2-3 мм и сварочный аппарат. В этом случае из металла надо сварить короб нужной величины с ячейками или одинарный, для изготовления 1 блока. Размеры, указанные на чертеже (рисунок), позволяют получить изделие стандартного размера 20х20х40 см.

Станок для изготовления шлакоблоков

Короб не имеет дна и нуждается в установке на ровном основании (металлической пластине). На его боковые (короткие) стороны для устойчивости можно дополнительно наварить 2 отрезка трубы, длиной больше, чем ширина ящика. Это позволит сооружению не опрокидываться при вибрации. На верхний периметр наварены бортики, которые позволяют аккуратно заполнить матрицу.

Образователи пустот в этом случае расположены сверху и представляют собой круглые или квадратные в сечении металлические детали. Их ширина по мере углубления в полость матрицы должна становиться меньше, образуя перевернутый конус или пирамиду. Это необходимо для легкого снятия короба с изделия. Образователи пустот закреплены на стенках короба узкой металлической полосой.

Внутри короба на расстоянии 20 см от нижних кромок приварены 2 ограничителя для прижимной пластины. Пластина должна иметь ручки для снятия ее с изделия и прорези в форме сечения образователей пустот.

К внешней стороне матрицы прикреплен электродвигатель с эксцентриками. При работе двигателя в течение 5-15 с масса бетона, залитая в короб, прессуется. Прижимная пластина постепенно опускается на ограничители.

Расчет себестоимости и предполагаемых доходов

В современных динамичных условиях рынка расчеты по себестоимости материала очень быстро могут устаревать. Поэтому предлагается общая схема, в которую можно подставлять конкретные актуальные цифры.

Поскольку 1 шлакоблок состоит из 7 долей (5 частей отсева + 1 часть цемента + 1 часть воды), то высчитывают затраты от общего веса изделия. В среднем 1 блок весит 20 кг, его седьмая часть составляет 2,85 кг. Вот на эту часть высчитывается стоимость 1 кг наполнителя, 1 кг цемента, 1 л воды. Добавляются затраты на электроэнергию и оплату труда рабочих.

Нужно навести справки о конкретной рыночной стоимости единицы изделия. Среднестатистические рекомендации говорят о том, что разница между затратами на изготовление 1 блока и его ценой должна находиться в пределах 35–40%. Приведем пример в долларовом эквиваленте. Затраты на производство 1 блока в среднем могут составить 0,4–0,45 $. Рыночная цена такого продукта –0,62–0,7 $. На одном блоке можно заработать 0,22–25 $.

Если в течение рабочего дня изготавливать 600 блоков, то за месяц получится 13 200 блоков (22 рабочих дня). Годовой объем продукции составит 158 400 штук. При таком количестве реализованной продукции можно рассчитывать на прибыль около 40 000 $.

Конечно, будут еще расходы на капитальные и оборотные затраты, на уплату налогов и общие расходы. После этого чистая прибыль может колебаться в пределах 21 000–25 000 $в год. Опытные изготовители заявляют, что производство строительных блоков как бизнес имеет рентабельность порядка 52–53%.

Достоинства

Отличительная черта блоков – повышенный уровень звуковой изоляции. Они защищают людей в здании от отрицательного воздействия внешних факторов. Изделия соответствуют требованиям, предъявляемым к строительному сырью, комбинируются с другими материалами, в том числе с утеплителями. Они прочные, надежные, жесткие. Рассмотрим детальнее положительные стороны:

- применение при внешних и внутренних строительных мероприятиях;

- увеличенная прочность, позволяющая производить строительство фундаментов;

- высокий коэффициент звуковой изоляции, обеспеченный полостями;

- малый вес пустотелых блоков;

- длительный ресурс эксплуатации. Материал не подвержен гниению, сохраняет эксплуатационные характеристики при повышенной влажности, не восприимчив к перепадам температуры;

- высокая устойчивость к повышенной температуре;

- экологичность, которая основана на применении безопасного сырья;

- невысокая цена – плюс, который по достоинству оценили заказчики;

- экономия при строительстве, связанная с тем, что размеры позволяют вместо трех кирпичей использовать один пескоблок. Результат – применение меньшего количества раствора и кирпичей. Возведение зданий из пескоблоков снижает расходы на 40% по сравнению с кладкой из кирпича;

- снижение времени выполнения строительных мероприятий;

- простота кладки, позволяющая самостоятельно строить здание без привлечения наемных строителей.