Холодная ковка своими руками

Содержание:

- Построение завитка

- Изготовление механизма для холодной ковки

- Ковка, гибка и штамповка

- Изготовление улитки

- Метод холодной ковки

- Приемы и способы технологии

- Как сделать станок наборной улитки?

- Оборудование

- Приспособления для выполнения «гусиной лапки»

- Изготовление станка «Улитка»

- Как сделать станок торсион?

- Делаем улитку с рычагом

- Изготовление станка для холодной ковки своими руками

Построение завитка

Для конструирования описанной выше «улитки» или типовых станков, для начала понадобится сделать шаблон. Основой может стать бумага или картон, кому как удобно. Базой будет логарифмическая спираль, на которой нужно отметить все точки поворотов. И в этих местах и создать в будущем зажимы. Чем их больше, тем легче будет идти процесс производства.

Помните, что важно точно вычислить радиус. А он, в свою очередь, возрастает по экспоненте в зависимости от количества витков

Сооружение станка для холодной ковки

Первой задачей еще на стадии расчетов будет выявление максимально возможно количества точек крепежей. Лучше сделать больше, тогда места зацепа можно будет регулировать по своему желанию.

Также важно рассчитывать на возможность съема и замены составных частей. Причем лучше оставить место для увеличения габаритов, например, если нужно будет поставить диск на «волну» большего размера

Постройка завитка

Принцип для базовой «улитки» прост, каждый последующий виток должен быть по размеру и радиусу крупнее своего предыдущего собрата. Но логичнее будет заблаговременно произвести несколько типоразмерных составных частей, каждая из которых будет использоваться по ситуации.

Торсионы

В принципе, скручивать деталь винтовым типом каждый сможет даже без специальных станочных приспособлений. Понадобится лишь сама труба, внутрь которой помещается заготовка. Если ее конец плотно зафиксировать, то скручиванием второго вы создадите идеальные витки. Все они пойдут строго с одинаковым интервалом, если стенки трубки не позволят изгибаться в произвольной форме.

Но выполнять такую процедуру «на коленке» не слишком-то комфортно. Поэтому данный вид станка позволит зафиксировать трубы разного диаметра на поверхности. А также сменит рычаг для скручивания на удобную кнопку или иной способ силоприложения.

Изготовление механизма для холодной ковки

Универсальный станок для холодной ковки почти невозможно выполнить своими руками. Нужно делать отдельную форму механизма для выпуска предметов.

При изготовке установки требуется подобрать следующие материалы:

- лист металла (предпочтительная толщина 4-5 мм);

- арматурные прутья, профильные трубы;

- станина для устойчивости приспособления для холодной ковки;

- электрический двигатель и редуктор в случае станка с приводом.

Конечно, изготовление приспособлений не обойдется без инструментов. Желательно иметь углошлифовальную машину или пилку по металлу, сварочную установку, наждачный камень или бумага, тиски и плоскогубцы, а еще карандаш, рулетка и бумага.

Начинающему мастеру проще всего смастерить самодельный станок для холодной ковки формы улитки. Благодаря ей производятся различные формы металлических прутьев для калитки и забора. А также пользуется популярностью торсионный тип установки. Другие формы станков можно делать после приобретения опыта работы с простыми установками.

Разберем подробно изготовление «улитки». Это приспособление способствует получению разнообразных конфигураций спиралей, завитков, колец. Простая конструкция этого оборудования способствует удобной работе и легкому доступу к заготовке. Ход процесса осуществим при наличии:

- Прутья из металла.

- Стальные листья и полосы.

- Профильные трубы.

- Сварочный аппарат.

- Углошлифовальная машина и плоскогубцы.

Чтобы изготовить самодельные станки, применяемые в ходе холодной ковки, желательно начертить схему или эскиз будущего приспособления. Изначально выбирается миллиметровая бумага для нанесения чертежа.

Следующие этапы работы:

- На бумажный лист наносится изображение спирали с тремя витками. Размеры должны соответствовать диаметру армированного прута с условием, чтобы он вмещался в резьбу. Лучше всего использовать размер 10 мм. А также линии следует чертить исходя из толщины стали, а расстояние внутри спирали необходимо использовать 12-13 мм.

- Далее, болгаркой из стали нужно сделать окружность требуемого диаметра. При желании использовать съемные круги следует брать не тонкий исходный материал (4-5 мм толщиной) для более простой смены.

- Выделка прочной станины, которая устойчива на поверхности пола. Можно, вообще, забетонировать ножки для более прочной конструкции. Важным условием является то, что окружность станины должна быть больше размеров рабочего круга.

- К станине приваривается металлический прут, на который насаживается подшипниковое устройство. Ручное управление подразумевает приваривание круга к станине. В этой ситуации гибка металла происходит гораздо проще, чем при процессе вращения.

- Закрепляем улитку на круге. Улитка делится на три части. Хвостовая деталь имеет высоту 1 см исходя из толщины прутьев. На следующую часть спирали добавляется 1 см. значит, второй виток будет 2 см, а третий – 3 см. При получении большего числа витков следует увеличить детали спирали.

- Если необходимо сделать сменные круги, то сменные детали привариваются к кругу соответственно эскизу.

- При наличии сменной улитки нужно отмерить положение каждого вида и приварить шпильки к каждому элементу. При этом в круге делается просвет под определенную деталь.

- Чтобы получить кованое изделие, надо начинать с центрального витка. Необходимо крепко закрепить прут с помощью тисков или иного инструмента.

- В конце нужно сделать рычаг из двух профильных труб (диаметр 15-20 мм). Они свариваются перемычками, длина которых составляет расстояние от центра подшипника до верхней точки окружности плюс 5 см. Далее, он приваривается к подшипниковой части. К нижней части рычага, которым служит обрезанная круглая часть, приваривается прут длиной соответствующей длине высочайшей детали улитки. Перпендикулярно площади круга приваривается загибочный бочонок.

Таким образом, самодельный станок готов. Можно приступать к производству необходимых элементов. Для этого прут фиксируется, а затем на него опирается бочонок, и начинается процесс загибки.

Видео: станок для холодной ковки своими руками.

Ковка, гибка и штамповка

Чем отличается холодная ковка металла от, например, штампования? В штамповке материал не растекается совсем или делает это крайне слабо. Для примера следует осмотреть банку для пива – она выбита единственным ударом оголовья пресса для штампа.

Если это сложное изделие типа чайника, то пуансон будет раздвижной формы.

Пуансон для пресса

Естественно, что в домашних условиях очень тяжело орудовать этими прессами и ими тяжело делать кованные детали.

Если сравнивать холодную ковку с горячей – отличия видны сразу. При холодном варианте исходный материал не требуется нагревать. По сути, ковка такого вида – это наклепывание заготовки множеством ударов с применением необходимой силы. При этом изменяется структура материала: наружная часть становится более твердой, а внутренняя – способствует повышенной стойкости и вязкость детали.

Наклепывание производится с помощью механического молота. Его можно смастерить и самому, в чем-то это даже проще, чем изготовление некоторых станков для художественной ковки.

Холодная художественная техника – это гнутье или гибка металлической заготовки. Сама структура детали серьезно не изменяется, а переработанные физические и механические параметры не оказывают серьезного влияния.

Изготовление улитки

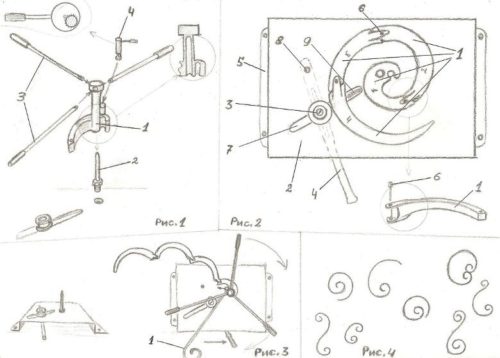

Несколько устройств представлено на рисунке. Примерно так (в основе) и должно получиться.

Сборка улитки своими руками – это один из вариантов самостоятельного конструирования, когда давать рекомендации с указанием точных параметров всех составных частей не имеет смысла. Здесь необходимо ориентироваться на собственное представление о том, что и как будет гнуться (радиусы, количество витков спирали и так далее). Но если станет понятна суть процесса изготовления, то сама сборка сложностей не вызовет.

Устройство рабочего стола

Процесс холодной ковки требует приложения больших усилий. Если уже есть готовый верстак, то, возможно, придется его укрепить. При изготовлении улитки с нуля каркас стола делается только металлическим – швеллер, уголок, труба толстостенная.

Понятно, что столешница также должна быть металлической. В процессе работы улитки она будет подвергаться как статическим, так и динамическим нагрузкам. Следовательно, обычный лист железа не подходит. Только плита, и не менее 4 мм.

Разметка и монтаж «навесного» оборудования

Пожалуй, самый творческий этап работы. Своими руками можно сделать все. Но как, с учетом перспективы или ограничившись производством однотипных образцов?

Вариант 1. Самый простой. Смысл операции в том, что на столешнице прорисовывается контур спирали.

По сути, это эскиз будущих фигурных деталей, к примеру, из прутка. После этого достаточно из толстого полосового железа, согнутого по радиусу, вырезать несколько сегментов. Они привариваются к столешнице, и механизм для изгиба в основе своей готов.

Кому-то более привлекательным покажется такое исполнение – с цельной полосой.

Но практика показывает, что с такой улиткой работать сложнее. Например, при выемке из нее готового изделия возникнут определенные трудности.

Вариант 2. То же, но прорисовывается несколько контуров. Вдоль каждого высверливаются отверстия, в которых нарезается резьба. Остается лишь заготовить шаблоны для сегментов-упоров. Своими руками их делают, как правило, из плотного картона или фанеры.

По ним из металла изготовляются накладки, в которых после очередной разметки также высверливаются отверстия, совпадающие с посадочными «гнездами» в плите. Такая конструкция позволит на одном столе организовать производство спиралевидных заготовок с различными радиусами. Придется лишь, в зависимости от формы изгиба, устанавливать соответствующие сегменты в определенных местах. Их крепление к основе – болтовое. Можно поступить и по-другому. Вместо таких упоров ставить цилиндрические.

Для фиксации они притягиваются болтами (снизу плиты) или изготавливаются сразу с ножками (+ резьба) и вкручиваются в столешницу. С ними гораздо удобнее. А если есть собственный , то выточить своими руками – дело на пару часов.

Вариант 3. Приготовить несколько съемных модулей, которые менять по мере необходимости.

Сборка улитки

Устанавливается лемех, крепятся рычаги, боковой упор. Все это хорошо видно на рисунках.

В дело пойдет все, что есть в сарае (гараже, на чердаке) – обрезки труб, прутка, уголка и тому подобное. Если понятен принцип работы улитки, то никакие подсказки более и не требуются.

Проверка работоспособности

Это всегда подразумевается, поэтому без комментариев.

В принципе, сделать улитку для холодной ковки – это не так уж и сложно. Тем более что какого-то единого стандарта на подобные устройства не существует. Кто-то скажет – а не проще ли купить заводскую модель? Во-первых, как уже сказано, придется долго искать. Во-вторых, не факт, что ее возможности совпадут с фантазиями мастера. В-третьих, придется облегчить кошелек примерно на 19 000 (ручная) и на 62 000 (электрическая модель) рублей, как минимум.

Успехов в изготовлении улитки своими руками!являются универсальными декоративными элементами , применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типаиспользуется механизированное оборудование, а также ручные инструменты и приспособления . Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Метод холодной ковки

Способ заключается в использовании важного свойства металла — пластичности. При посредстве разнообразных оправок и механических приспособлений пруток изгибается в различных направлениях, скручивается, образует различные объемные фигуры

В качестве дополнительной обработки для соединения частей заготовок применяется сварка и слесарные операции. Станки начального уровня достаточно просты и приводятся в действие мускульной силой работающего на них мастера.

Минимальный набор кузнечного оборудования для холодной ковки металла включает в себя:

- Гибочные станки, или Гнутики — служат для изгиба заготовок под заданными углом и радиусом.

- Твистеры, или торсионы — служат для закручивания заготовки (или группы заготовок) вокруг продольной оси

- Волна — служит для создания периодических изгибов в разные стороны.

- Станок Улитка для ковки — применяется для создания спиралеобразных завитков на конце прутка.

Можно ли освоить холодную ковку самому? Да, для этого достаточно иметь базовые навыки слесарных работ, конструирования и механической обработки.

Плюсы и особенности процесса

Холодная ковка – популярный вид работ, благодаря тому, что с ее помощью можно создавать необычные детали самых разных форм и размеров.

Используя станок для холодной ковки, вы сможете сделать ограду для клумбы, декоративный фонарь, необычный забор, перила или ручки для скамейки и другие элементы.

Плюс холодной ковки еще и в том, что сделать станок, с помощью которого можно создавать подобные детали, довольно просто сделать своими руками. Это поможет сэкономить на покупке дорогостоящего оборудования.

Процесс холодной ковки заключается в трех основных элементах: изгибание, прессование и сварка деталей. Оборудование, необходимое для этого процесса, довольно простое и компактное, его можно сделать своими руками и оно не займет много места в вашей мастерской или гараже.

С холодной ковки можно начать обучение обработке металла, т.к. этот процесс более простой и безопасный, поскольку в этом случае вам не придется иметь дело с высокими температурами, как при других видах сварки.

Для этого процесса используют обычно готовый шаблон – то есть, заготовки деталей.

Однако, используя качественный станок и чертеж будущей детали, можно без труда научиться создавать изделия витой, волнообразной и другой необычной формы. Варианты можете увидеть на фото выше.

Процесс обработки заготовок посредством холодной ковки происходит в несколько этапов. Первым делом создают шаблон или чертеж будущей конструкции.

Нужно высчитать размеры изделия, чтобы, во-первых, приобрести нужное количество материала, и, во-вторых, чтобы правильно настроить станок.

Разные станки дают разные возможности для создания узоров – это зависит от сложности изготовления инструмента.

Например, самые простые машины, сделанные своими руками, могут лишь сгибать изделия, в то время как с помощью более сложных моделей можно создавать узоры и пр.

После того как шаблон или чертеж готов, нужно купить необходимое количество материала в соответствии с вашим расчетом. Для холодной ковки вам понадобятся железные прутья, их можно купить в магазине.

Прутья для холодной ковки должны быть не слишком толстыми, иначе их сложно будет согнуть. Следующий этап – изготовление деталей своими руками:

В последнюю очередь происходит закрепление сделанных деталей на каркас. Это происходит путем сварки.

Особенно аккуратными при сварке своими руками нужно быть с тонкостенными трубками, т.к. их легко прожечь, и тогда конструкция станет неисправна и вам придется делать все заново.

Весь процесс ковки вы можете проследить по видео, прежде чем приступать к работе над своими деталями.

Но прежде чем приступать к холодной ковке, вам, конечно, нужно сделать станок, который для этого необходим. Станок «Улитка» — наиболее распространенный аппарат для обработки металлических изделий способом холодной ковки своими руками.

Все этапы по созданию станка вы сможете увидеть на видео – в этом нет ничего сложного, и практически каждому удастся справиться с этим делом самому.

Приемы и способы технологии

В холодной ковке используют простые приемы деформации металла:

- гибка;

- кручение;

- протяжка;

- чеканка.

Технология изготовления простая. Необходимо прочно закрепить конец заготовки и гнуть его с помощью инструмента вокруг оправки определенной формы и размера. В зависимости от диаметра выбранной оправки, гибка позволяет создавать вензеля и завитки разного размера и направления.

Кручение вдоль оси требует большого усилия и самых простых тисов для перекручивания проката. Смотрится витой прут только если прокат ребристый. На круглом ничего не видно.

Протяжка меняет сечение заготовки. Ею чаще всего выполняют заостренные края прута. При навивке просто оттягивают, чтобы элемент выглядел красиво. На верхний край оград сплющивают и заостряют, делая пики и увеличивая неприступность своего участка.

Чеканка делается по листу. Ударами с обратной стороны, постепенно изменяется форма материала, создается объемный рисунок или элемент для большого полотна.

Как сделать станок наборной улитки?

Основа конструкции наборной улитки мало чем отличается от предыдущего станка. Также потребуется вырезать из стального листа основу-пластину, на которую будут в дальнейшем крепиться наборные детали. Дальше сделайте следующее:

- Из стальной пластины сформируйте плоскогубцами центральный (начальный) элемент для загиба спирали.

- Прикладывайте полосы к основе и отмечайте маркером на подложке места отверстий для сверления — в них вы будете затем фиксировать разные детали комплекта.

- Зачистите все срезы на заготовках наждаком.

- Приварите центральный элемент к основе или закрепите на этой детали фиксаторы из прутков и просверлите дырку в месте установки.

- Приварите профильную трубу и пруток.

Оборудование

Для изготовления фигурных изделий используют различные оправки на гибочном станке с ручным и с гидравлическим приводом. Заготовка обвивается по наружному диаметру, образуя дугу заданного диаметра. Шаблоны и упоры позволяют создавать одинаковые детали без разметки.

Применение универсального кузнечного оборудования для холодной ковки металла позволяет менять рабочий инструмент (валки, упоры) и создавать несколько видов деталей разного размера.

Гнутик

Для красивого оформления угла используется ковка металла в открытом штампе с подвижным элементом, заменяющим пуансон.

Основанием служит прочная чугунная пластина с направляющими по центру и подвижной частью, которую перемещает винт. Подойдет суппорт с маленького станка.

Прут укладывается под шайбы на стационарных прижимах. Пуансон имеет форму ромба. Он перемещается вращением винта, сгибая острым углом заготовку. Перемещая прокат в разные стороны и переворачивая его, можно получить плоский зигзаг и пространственную фигуру.

Улитка

Улитка

Станок представляет собой модернизированный гибочный рычаг для труб. Вместо цилиндрической насадки используется копир. Техника ковки основана на обвитии заготовки вокруг шаблона, приваренного к массивному основанию.

Один конец проката закреплен в центре витка. Второй свободный. За него поворачивают заготовку вокруг копира, заставляя ее плотно прилегать к его поверхности и принимать форму спирали — улитки.

В усовершенствованном варианте приспособления улитка, в основание вместо шаблона вкручиваются упоры. Конец детали зажимается в центре. Второй упирается в плоскость. Деформация производится вращением стола.

На улитке можно гнуть пруток, трубы, полосы листа.

Волна

Пруток, красиво изогнутый в плоскости с одинаковыми радиусами по всей длине, напоминает волну на воде. Изготовить приспособление для холодной ковки можно различными способами. Установить вместо ромба круглый пуансон и гнуть прокат, переворачивая его на 180⁰, деформируя каждый следующий участок.

Поставить оправку на вращающийся стол с упором рядом с круглой насадкой. Второй фиксатор устанавливается на стационарной станине. Прокат или лента прижимается в насадке и вращается вместе с ней. Освободиться деталь не может, поскольку второй упор ограничивает ее движение.

Твистер

Простое устройство, позволяющее закручивать прут в спираль, точнее деформировать прокат, скручивая его вокруг своей оси. На станине из двутавра или швеллера, на одной стороне помещен корпус с втулкой и подшипниками. Снаружи, на вращающемся узле смонтирован ворот. Квадрат заводится в отверстие, фиксируется болтами во втулке и поворачивается.

Второй фиксатор двигается вдоль основания, регулируя длину спирали. Когда ворот начинают вращать, прут крутится и завивается вокруг своей оси.

Фонарик

Для создания объемной детали используется инструмент для ковки, на котором производится навивка проволоки. На ось одеваются круги с отверстиями для фиксации проволоки ближе к центру. Один из них крепится неподвижно, второй вращается вместе с валом.

Производится ковка сразу нескольких заготовок. После соединения торцов деталей вместе, получается красивый объемный фонарик со спиральными линиями.

Глобус

Устройство глобус позволяет гнуть прокат по окружности правильной формы, представляющей сегмент круга. На нем можно делать элементы для арок, навесов, объемных решеток.

Шаблон представляет собой окружность со втулкой для рычага в центре. Прут или труба одним концом фиксируются на краю дуги. Рычаг перемещается вдоль дуги и роликом прижимает заготовку к шаблону.

Мангал выполнен с помощью инструмента глобус

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

Видео 11. Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

Изготовление станка «Улитка»

Процедура сборки станка имеет несколько этапов, выполнив которые по порядку, вы будете иметь готовое приспособление, которым сможете пользоваться для создания фигурных изделий для вашего дома или дачи. Прежде чем начать холодную ковку вам необходимо сделать чертеж и шаблон. Он изготавливается на миллиметровой бумаге, которая отражает натуральные размеры предстоящего изделия. На бумаге необходимо начинать спираль с постепенно увеличивающимися витками.

Витки нужно увеличивать с учетом шага, если вы решили изготовить симметричные изделия, если же это для вас неважно, то витки спирали можно увеличиваться непропорционально. Перед тем, как собирать станок «Улитка», необходимо сделать чертеж и определить с диаметр заготовок, которые вы затем станете на нем обрабатывать

Шаг надо подбирать, с учетом этого значения: он обязан быть больше, чем сечение обрабатываемого прута

Перед тем, как собирать станок «Улитка», необходимо сделать чертеж и определить с диаметр заготовок, которые вы затем станете на нем обрабатывать. Шаг надо подбирать, с учетом этого значения: он обязан быть больше, чем сечение обрабатываемого прута.

Если шаг сделать недостаточно большим, то вы просто-напросто не сможете достать изделие из станка, не повредив его. То есть, вся работа будет сделана зря. Рабочая поверхность улитки своими руками может быть изготовлена из листа металла толщиной от 4 миллиметров. Габариты поверхности будут зависеть от того, изделия какого размера вам нужно обрабатывать – предварительно необходимо сделать чертеж, чтобы все размеры можно было просчитать.

Чтобы изготовить форму, обычно используют полосовой металл, с толщиной не меньше 3 миллиметров. Так, с самодельной улиткой гораздо проще работать. Для того чтобы облегчить процедуру, необходимо закрепить один край заготовки, для того чтобы она не соскальзывала.

В качестве фиксатора можно применять обрезанную часть прута, которая по своему размеру не уступает полосе. В процессе холодной ковки также необходимо фиксировать деталь к верстаку. Так как во время холодной ковки усилие на деталь довольно большое, то стоит подумать о креплении отдельно, так как удерживать самостоятельно изделие у вас не получится – оно может выскочить и испортить все ваши плоды творчества.

Остальные элементы улитки изготовить очень просто – главное, перед тем как приступать к самостоятельному процессу, нужно посмотреть видео и использовать чертеж. Собранный вами станок может быть как разборным, так и монолитным – заранее определите, какая именно конструкция будет для вас более приемлемой, и составьте чертеж, чтобы производить все работы в с помощью него.

- Если вам требуется, чтобы самодельный станок улитка был изготовлен монолитно, то приварите конструкцию на рабочую площадку, для того чтобы все части находились неподвижно. Самое главное при этом виде конструкции – надежно и правильно зафиксировать конец изделия, которое вы собираетесь обрабатывать.

- Если вы решили изготовить разборным станок для холодной ковки, то в этом случае на рабочей площадке необходимо проделать посадочные отверстия, при помощи которых можно будет подсоединить «тело» конструкции с площадкой.

Съемный станок хорош тем, что его при необходимости удобней перенести, или снять конструкцию, чтобы отремонтировать или заменить поврежденные элементы – при монолитном виде конструкции этого сделать у вас не получится.

Но у съемной конструкции качество крепления деталей будет значительно хуже – вам будет необходимо все время самому поправлять резьбовые соединения, так как во время эксплуатации они неизбежно будут ослабевать.

Бывают и другие разновидности станков для холодной ковки, но конструкция типа «Улитка» — считается самой функциональной, при этом сделать ее своими руками довольно просто.

Как сделать станок торсион?

Для такого инструмента холодной ковки подготовьте:

- листовую сталь;

- тиски;

- болгарку;

- крепежи — гайки с болтами;

- понижающий редуктор;

- электродвигатель;

- цепь;

- сварочный аппарат;

- двутавр.

Чтобы быстро собрать станок, придерживайтесь следующей последовательности действий:

- Возьмите в качестве основы двутавр.

- Приварите с одной стороны к нему стальной лист.

- К нему закрепите тиски — приварите и закрепите болты с гайками.

- К тискам приварите пластины сверху и снизу — это исключит выскальзывание металла при натяжении.

- С другой стороны двутавра закрепите ролики, а на них установите платформу.

- Сверху на этой конструкции установите и закрепите еще одни тиски, но с подвижной центральной частью.

- Сверьте, чтобы оба узла по разные стороны двутавра располагались на одной высоте.

- Приделайте ручку из стальных прутков — обод, прокручиванием которой вы и будете загибать металл.

- Соедините асинхронный двигатель с понижающим редуктором болтами.

- С обратной стороны рабочего узла — обода штурвала, торсиона протяните цепь.

- Закройте ее кожухом из стали.

Видео

В этом видео наглядно показана конструкция торсиона к собранном виде и принцип работы на таком станке. Внимательно ознакомьтесь с ним, чтобы облегчить себе работу.

Делаем улитку с рычагом

Чертеж станка для ковки.

Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками – самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре

К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Столешница

Самодельный станок для ковки.

Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице

Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

Улитка простая статичная

Самый простой и поэтому самый примитивный с художественной точки зрения вариант. Вы наносите чертеж улитки, то есть спирали прямо на столешницу.

Ни в коем случае не игнорируем требование в чертежах – холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Станок для гибки металла.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, то улитка простая статичная станет самым оптимальным вариантом.

Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам. Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

Изготовление станка для холодной ковки своими руками

Перед изготовлением станка для холодной ковки, необходимо подготовить материалы и инструменты. Из материалов понадобится:

- Листовая сталь толщиной 10 мм для изготовления стола и раскосов.

- Куски трубы диаметром 90 мм и 76 мм для изготовления стойки и обоймы для подшипников.

- Труба профильная размером 45х25 мм для изготовления конструкции рычагов.

- Уголок и полоса. Нужны для усиления верхней части рычага, чтобы она не согнулась во время сгибания заготовки.

- Подшипники. Размер подшипников зависит от диаметра посадочного места. Подобрать из не слишком сложно.

Порядок работ:

- Для начала из куска листового металла вырезается круг диаметром 600 – 700 мм. Делается это при помощи газового резака. Если это сделать проблематично, можно заказать его в компании, которая торгует металлопрокатом. Из обрезков металла изготавливаются раскосы. Для установки станины из того же листа вырезается прямоугольник размером 1000 х 900 мм.

- Затем отрезается кусок трубы диаметром 76 мм. Его длина определяется индивидуально. К нему привариваются 4 косынки с нижнего конца. После чего труба приваривается к прямоугольному основанию.

- Теперь изготавливается нижняя часть рычага. Берется труба профильная и отрезается кусок длиной 1400 мм. К ее торцу приваривается отрезок трубы диаметром 90 мм и длиной 30 мм. Затем в нем делаются два отверстия диаметром 8 мм и привариваются 2 гайки. В них будут ввинчиваться 2 винта, чтобы зажать подшипник.

- Далее из той же профильной трубы делаются 2 поддерживающие конструкции для верхней части рычага. Как только они будут готовы, их приваривают к нижней части. В поддерживающих конструкциях делаются отверстия и привариваются гайки для зажимных болтов.

- Теперь нижнюю часть рычага можно установить на место. На трубу одевается подшипник, на который сверху надевается рычаг и закрепляется болтами. В результате нижняя честь рычага может вращаться вокруг стойки станины.

- Далее сверху приваривается стол станины.

- Теперь можно приступать к изготовлению верхней части рычага. Производится она из профильной трубы 45х25 мм длиной 1 м. Состоит верхняя часть из ручки и рабочей головки, которая приваривается на данную ручку. Головка представляет собой сварную металлоконструкцию с приваренными кусками трубы или круга для установки подшипников.

- Параллельно ручке устанавливается упорный подшипник. Он будет отвечать за скольжение рычага по поверхности стола. Перпендикулярно монтируются 2 нажимных подшипника, которые будут непосредственно нажимать на заготовку, чтобы ее выгнуть. Размеры подшипников подбираются индивидуально. Верхнюю часть рабочей головки лучше укрепить при помощи уголка, чтобы она не согнулась. Далее съемная часть рычага подгоняется и калибруется на рабочем месте.

- Следующим этапом в поверхности стола необходимо сделать отверстия под установку оправок. Для этого нужно приложить каждую оправку к поверхности станины и наметить расположение отверстий. Прикладывать следует таким образом, чтобы ее центр, в который вставляется заготовка, приходился на центр стола. Отверстия сверлятся при помощи ручной дрели. Их диаметр должен быть на 0,5 мм больше, чем диаметр ножек оправки, чтобы они устанавливались свободно.

- После этого все детали станка следует прогрунтовать и покрасить. Теперь можно начать работу по холодной ковке металла своими руками.